Pratik Bilgiler

PRATİK BİLGİLER ve TEST METOTLARI

KALİTATİF LİF ANALİZLERİ

Herhangi bir tekstil malzemesinin hangi lif veya liflerden yapıldığını anlamak için çeşitli yöntemler vardır. Genellikle bir tek deney bunu anlamaya yetmez.Bu nedenle, birkaç çeşit deney sonunda verieln karar daha sağlıklı olur. Tekstil malzemesinin hangi cins liften yapıldığını anlamak için yapılan testler 5 ana grupta toplanabilir;

a) Yakma Testi

b) Mikroskop Testi

c) Kuru Destilasyon testi

d) Boyama Testi

e) Ecza maddeleri ve çözücülerle yapılan testler

Yakma testi ile kuru destilasyon testleri pratikte kullanabileceğimiz en kolay testlerdir. Bu iki testin beraber yapılması sonunda alınan sonuçlar sağlıklı ve güvenilirdir.Buna Göre;

YAKMA TESTİ

Lif karışımların yakma sırasında koku ve yanış şekilleri birbirine karışacağından sonuç çıkartmak zordur. Bu nedenle karışımı oluşturan lifleri ayırıp ayrı ayrı yakmakta fayda vardır. Bissr örnek parçası küçük bir alevle yakılarak yanış şekli, yanma sırasındaki koku, yanma sonunda kalan kalıntı incelenir.

KURU DESTİLASYON

Bir miktar örnek kuru bir deney tüpünün içerisinde yavaş yavaş ısıtılır. Çıkan buharlara üniversal indikatör kağıdı tutularak, bu buharların asidik veya bazik olduğu belirlenir.

Lif karışımlarında, ancak lifleri ayırdıktan sonra, ayrı ayrı kuru destilasyona tabi tutulursa bir sonuç alınabilir.

Hayvansal liflerin kuru destilasyon sırasından çıkan buharlarına kurşun asetat kağıdı tutulursa , açığa çıkan hidrojen sülfür nedeni ile kağıt siyah olur.

|

Lifin Cinsi |

YAKMA DENEYİ |

|

|

| Koku | Kalıntının cinsi | ||

| Bitkisel Lifler (co, FI, Ha, CV, CC ) |

Yanık kağıt | Çabuk yanar, beyaz gri kül | Hafif asidik PH 5-6 |

| Hayvansal lifler (Wo, Ms, KA, ZE) |

Yanık saç | Yavaş yanar, külü önce kabarcıklı kömürümsü sonra beyaz gri kalıntı bırakır. | Hafif bazik PH 9-10 |

| Mineral Lifler (As, CLX) |

Kokusuz | Değişikliğe uğramaz eriyerek bir boncuk haline gelir. | —————————– |

| Asetat lifleri | Sirke | Çabuk yanar, önce kömürümsü boncuk, sonra beyaz gri kül kalır. | Asidik PH 2-3 |

| Polivinilklorür | Keskin, Öksürtücü | Erir, alevden çıkarılınca söner isli yanar, söndükten sonra beyaz duman çıkar, siyah gevrek bir kalıntı bırakır. | Kuvvetli asidik PH 1 |

| Poliüreten Lifleri | Mahoş | Erir ve yanar,alevden çıkarılınca issiz yanmaya devam eder, kahverengi sert kalıntı bırakır. | Bazik pH 10-11 |

| Poliamid Lifleri | Keskin olmayan, hafif yanık saç kokusu | Önce erir, sonra yanar alevden çıkarılınca issiz yanmaya devam eder, sarı kahverengi bir kalıntı kalır, bundan lif çekilebilir. | Bazik Ph 10-11 |

| Poliakrilnitril Lifleri | Tatlı, Aromatik | Önce erir, sonra yanar, Alevden çıkarılınca çabuk olarak yanmaya devam eder. | Asidik yada Bazik |

| Poliester Lifleri | Tatlı, Aromatik, Keskin | Önce erir sonra yanar, Alevi islidir. Alevden çıkarılınca sarı kahverengi kalıntı kalır. Bundan lif çekilebilir. | Asidik Ph 3–4 |

| Polieliten Lifleri | Yanan Mum | Erir,sonra yanar, Alevi islidir. Alevden çıkarılınca issiz yanmaya devam eder, gevrek kahverengi kalıntı bırakır. | Hafif Asidik Ph 5–6 |

| Polipropilen Lifleri | Yanan mum | Erir, yanmaz, beyaz duman çıkarır sarı kahverengi kalıntı bırakır. | Hafif asidik ph 6-7 |

| Polivinilalkol Lifleri | Yanık Şeker | Erir sonra çabuk yanar.Alevden çıkarılınca da yanmaya devam eder. İssiz yanar hafif kahverengi gevrek kalıntı bırakır. | Hafif asidik ph 4-5 |

HAŞILLAMA

Çözgü ipliklerinin dokuma esnasında kopmaması için şişirilmiş nişasta veya tutkal, selüloz eteri, sentetik reçine gibi maddelerin sulu dispersioyunundan geçirilerek sağlamlaştırılması demektir. Haşıllamada ipliği medyana getiren lifler birbirine, iplik Yüzüne çıkan lif uçları ipliğe yapıştığında ipliğin kopma direnci ve kayganlığı artar.

Bütün çözgü iplikleri haşıllanmaz. Sadece iyi eğrilmemiş olanlar haşıllanır. İyi eğrilenler genellikle haşıllanmadan dokunabilir. Bu denenle her dokumanın boyanmadan önce haşıllı olup olmadığını kontrol etmekte fayda vardır.

Nişasta ve haşıllama banyosuna konulan diğer maddeler ağartıcıların ve boyar maddelerin elyafa nüfuzunu güçleştirerek, dalgalı ağartma ve boyamaya, kusurlu baskıya neden olurlar haşıl maddeleri tamamen uzaklaşmadığı taktirde boya haslıkları düşer.

HAŞIL MADDESİ ANALİZLERİ

Haşıl sökme işleminden önce sökülecek haşılın cinsinin bilinmesi şarttır. Bugün için en çok kullanılan haşıl maddeleri ;

a) Doğal kaynaklı haşıl maddeleri

– Nişasta ve türevleri : Nişasta, kısmen parçalanmış, nişasta (dekstrin) veya kimyasal olarak modifiye edilmiş (nişasta eterleri) nişasta türevleri

– Selüloz türevleri : Karboksimetilselüloz ( CMC, metilselüloz, oksietilselüloz)

– Yumurta akı haşıl maddeleri : Tutkal, jelatin

b) Tam sentetik haşıl maddeleri

– Polivinilalkoller

– Poliakrilatlar

Haşıl maddesinin analizi doğrudan kumaşın, ipliğin üzerinde yapılabileceği gibi, birçok durumlarda mamülün üzerindeki haşıl su ile çözülür. Ve analiz sulu çözelti ile yapılır. Haşıllama sırasında kullanılan bazı haşıllama yardımcı maddeleri haşıl maddelerinin suda çözülmesini zorlaştırırlar. Bu nedenle kumaş önce 10 dk. Kadar eter içerisinde bırakılır. Ardından 15 dk. Sonra 1/50 flotte oranında damıtık su ile kaynatılır., elde edilen çözelti hacminin yarısına kadar buharlaştırılır.

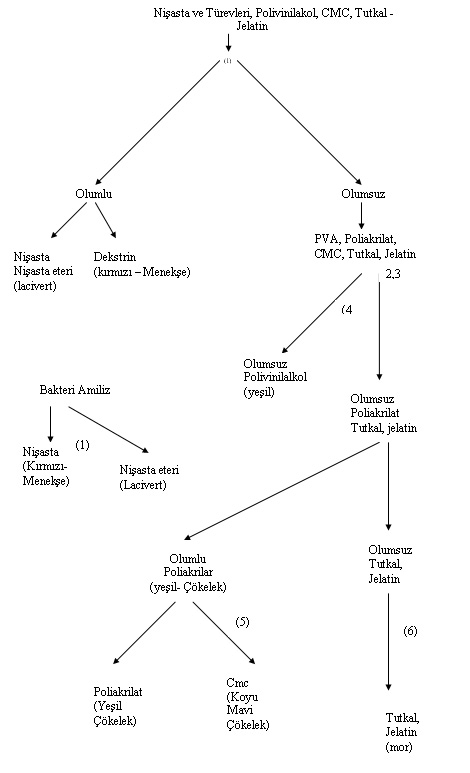

NİŞASTA TÜREVLERİNİN TANINMASI

Nişasta türevleri en kolay ve karakteristik şekilde I²/KI ayıracı ile tanımlanabilmektedirler. Bunun için ya doğrudan kumaşa yada yukarıda anlatıldığı şekilde çözeltiye I²/KI çözeltisi damlatılır. Koyu lacivert renk nişasta Veya nişasta eterinin varlığını gösterir. Dekstrin ise kırmızı menekşe, kahverengi bir renk vermektedir. Derişik I²/KI çözeltisi ile polivivilalkolde yeşil-mavi bir renk verirse de aşağıda anlatılan şekilde hazırlanan seyreltik I²/KI çözeltisi ile bu renk pek gözlenemez.

I²/KI çözeltisin hazırlanması; 15 g KI + 1 g iyot damıtık su ile hacmi 1 lt tamamlanarak çözünür.

Nişasta ve nişasta eteri aynı rengi verdiği için bunları birbirinden ayırmak zordur. Bunun için şu yöntem kullanılır. Konunun başında anlatılan haşıl çözeltisine 65-75 C° de 1 miktar bakteri amilazı konulur ve 10 dk bu sıcaklıkta bekletilir. Daha sonra çözeltiden birkaç ml alınarak 1-2 damla I²/KI çözeltisi damlatılır. Eğer oluşan mavi rengin koyuluğu enzim konulmadan öncekine benziyorsa nişasta eteri kullanılmış demektir. Nişasta kullanılmışsa enzim ile 10 dk. İşlemden sonra I²/KI genellikle kırmızı-menekşe , kahverengi bir renk alır.

POLİVİNİLALKOL HAŞILININ TANINMASI

Kumaş üzerinde: su ile ıslatılmış kumaş parçası bir cam levha üzerine koyulur. 1-2 damla krom asidi damlatılır. 1-2 dk beklenilir. Sonra aynı yere 3 damla %50 lik sudkostik çözeltisi damlatılıp bagetle sürtülür. Kumaşın ağırlığının %0,1 den fazla polivinilalkol varsa kahverengi, yoksa sarı veya yeşil olur.

Çözelti üzerinde: konunun başında anlatıldığı şekilde hazırlanan haşıl çözeltisine sırayla , soğukta doymuş sodyum klorür, soğukta doymuş borik asit, 1 N iyot çözeltisinden birkaç damla damlatılır. Polivinilalkol varsa çözelti yeşil renk olur.

POLİAKRİLAT ve CMC TANIMLAMASI

Konunun başında anlatıldığı şekilde hazırlanan haşıl çözeltisine %10’luk HCL damlatıldığında poliakrilat varsa beyaz bir çökelek oluşur. Eğer 5 damla %10 luk CuSO4 çözeltisi damlatıldığında poliakrilat varsa yumak yumak yeşil bir çökelek oluşur.CMC varlığında yeşil, kolloid bir çökelek çözünür. Poliakrilat ın yaptığı çökelek çözünmez. Asetik asit damlatılırsa bu çökeleklerden CMC’nin yaptığı çökelek oluşur.Poliakrilatın yaptığı çökelek çözünmez.

YUMURTA AKI HAŞIL MADDELERİNİN TANINMASI

Konunun başında anlatıldığı şekilde hazırlanan haşıl çözeltisinden birkaç ml. Alınıp buna birkaç damla %10 luk CuSO4 çözeltisi konulduktan sonra seyreltik sudkostik koyarak hafif bazik duruma getirilir. Tutkal ve jelatin gibi maddeler varlığında başlangıçta mavi olan çözelti mor renk almaya başlar. Bazen mor renk hafif ısıtmadan sonra oluşur.

Tablo için (Kullanılan Çözeltiler) ;

1) 15 g potasyum iyodür + 1 g l2 1 lt su da çözülür.

2) Sodyum klorürün soğukta donmuş çözeltisi

3) Borik asidin soğukta donmuş çözeltisi

4) 1 N l2 çözeltisi

5) %10’luk CuSO4 çözeltisi + seyreltik sudkostik

HAŞIL SOKÜCÜ ENZİMLER

Dokuma sırasında ipliğin tarazlanmasını önlemek amacıyla nişasta esaslı haşıl maddeleri sıkça kullanılır. Kasar ve boya işlemlerinden önce kumaştaki haşıl sökülmesi gereklidir. Bu işlem eldeki techizata , kumaşa ve haşıl sökmeye ayrılacak zamana göre DENENZİM serisi bakteriyel alfa-amilaz enzimlerden uygun olanı seçilerek , doğaya saygılı, etkili ve güvenli bir şekilde gerçekleştirilebilir.

GENEL UYGULAMA ÖNERİLERİ

Haşıl sökme işleminden önce kumaş bir noniyonik ıslatıcı içeren ve mümkün olduğunca sıcak, tercihen kaynar sudan geçirilerek tamamen ıslatılmalı ve sıkılmalıdır. Haşıl sökme banyosu hazırlanırken , önce gerekli sıcaklıkta su alınmalı , sonra pH kontrol edilerek gerekiyorsa asetik asit veya soda ile 6-7 civarında ayarlanmalıdır. Eğer yumuşak su ve buhar kondensatı kullanılıyorsa , litreye 0,3 gram kalsiyum klorür ilave edilmelidir. Gereki miktarda enzim banyoya en son katılmaldır.

Kumaşın haşıl sökme banyosunda iyice ıslanması çok önemlidir. Özellikle bekleterek haşıl sökme uygulamalarında, kumaşın banyo taşıma oranı %100 civarında olmalıdır.

Haşıl sökme işlemini takiben , kumaş 1-2 g/lt sodyum hidroksit içeren kaynar suda iyice yıkanmalı, önce sıcak, sonra soğuk su ile durulanmalıdır.

ISLATMA

Ham pamuk yapısında yağ, waks, pektin ve mumsu maddeler barındırır. Bu maddeler pamuğa esneklik ve yumuşaklık vermekle beraber terbiye işlemleri sırasında elyafın ıslanmasını engelleyerek zararlı etki gösterirler. Alkali pişirme ve ıslatıcı ile muamele pamuğun yapısında doğal olarak bulunan bu maddelerin uzaklaşması ve bu durumun muhafazasını sağlar.

Islatıcılar içinde bulundukları sıvının yüzey gerilimini düşürürler. Dolayısıyla ham kumaş kabaca emebilme kabiliyeti kazanır. Ham kumaşın yapısında varolan yağ , waks, pektin, ve mumsu maddelerin uzaklaştırılması ile muamele edileceği kimyasalları ve flotteyi içine alması kolaylaşır.

ISLATICILARDAN BEKLENEN ÖZELLİKLER

– iyi hidrofilite özelliği

– İyi yıkama özelliği

– İyi dispers etme gücü

– İyi emülsiye etme gücü

– İyi yağ sökme özelliği

– Sıcak, soğuk kostiğe dayanıklı olması

– Az Köpüklü olması

– Ekonomik olması

– Biyolojik olarak parçalanabilir olması

Kumaşın hidrofilliği materyalle yapılan ön terbiye işlemlerine bağlıdır. Kasar işleminin niteliği ve kullanım malzemenin özelliği ile doğru orantılıdır. Ön terbiye işlemleri yapılmış boyanmış, yumuşatıcıya hazır materyal az veya çok hidrofillidir. Bu noktada hidrofilliği sağlayan yumuşatıcı olmadığı unutulmamalıdır.

Ham kumaşa uygulanan alkali pişirme ve kasar işlemleri sonunda materyal yapısında doğal olarak barındırdığı yağ,waks,pektin vb.. gibi maddelerden arınır. Ham kumaş homojen emebilme yeteneği kazanır. Daha sonraki aşamalarda muamele edilecek kimyasalı veya boya çözeltisini homojen olarak alır. Kumaş boyama aşamasında bu yabancı maddelerden homojen olarak arındırılmış ise tehlike arzeder. Kumaş üzerinde hidrofilitenin dağılımı homojen olmadığı için boya her noktaya aynı miktarda nüfuz edemez. Abrajlı boyama meydana gelir.

Bu maddelerin önemli bir kısmı hidrofob karakterli olduklarından liflerin düzgün bir şekilde ıslanmasını ve çözelti almasını güçleştirirler.Pamuk lifleri diğer liflere göre daha az miktarda safsızlık içerir. Fakat yüksek moleküllü waksların uzaklaştırılması zordur. Lifin merkezinde bulunan proteinlere ulaşmak güçtür.

Bu hidrofilleşme işleminde meydana gelen başlıca olaylar şunlardır.

1) Sabunlaştırılabilir yağlar ve wakslar sabunlara dönüştürülür.

2) Pektinler suda çözünebilen pektik asit tuzlarına (sodyum pektinat) dönüşür.

3) Proteinler suda çözünebilen basit aminoasitlere veya amonyağa bozunurlar.

4) Mineraller çözünürler.

5) Sabunlaşamayan yağlar, sabunlaşabilen waksların hidrolize esnasında oluşan sabunlar tarafından emülsiye edilirler.

6) Haşıl sökme işlemiyle uzaklaştırılamayan haşılın uzaklaştırılması tamamlanır.

7) Dokumada meydana gelen makine yağları veya pamuk/polyester kumaşlardaki polyester ipliklere çekim esnasında ilave edilen eğirme yağları uzaklaştırılır.

8) Kumaştaki bitçikler iyice gevşemekte ve yumuşamaktadırlar. Böyleye ağartma prosesinde daha kolay uzaklaştırılabilirler.

9) Hemiselülozlar ve hatta küçük makro moleküller çözünürler.

Pamuk lifinin yapısına bağlı olarak, farklı miktarda içerdiği yağ ve waks genellikle trigliserid esteri formundadır. Doğal yağ ve wakslar farklı yollarla uzaklaştırılabilirler. En yaygın metot su ve sudkostik ile esterleri sabunlaştırmaktadır. Burada sabunlaştırma alkali hidroliz için kullanılan kimyasal bir deyimdir. Esterler NaOH ile, bir yağ asidin sodyum tuzunu ve trihidrik bir alkol verir. Bir yağ asidinin sodyum tuzu sabundur ve o asidin yapısına bağlı olarak, daha sonra deterjan gibi davranarak hidrofilleştirmeyi destekler. Suda çözünmeyen esterler suda çözünen fraksiyonlara dönüştürülür. Aynı kimyasal değişim sabunlaşabilir haşıl wakslarının sabunlaştırılmasında da başarılabilir.

Kostik bitçikler şişirir ve onların daha sonra tamamen yok edildikleri ağartma prosesine kadar açılmasını ve yumuşamasını sağlar. NaOH düşük kristalinitedeki selülozla da reaksyiona girer ve sodyumselülozat formuna dönüşür. Bu suda çözünmeye eğilimlidir. Bazı proseslerde alkali ve ıslatıcı aynı ortamda bulunabilirler.bundan dolayı ıslatıcıların alkali ve kostik dayanımı yüksek olmalıdır. Kostik dayanımı yüksek olmayan ısıtıcılar bu maddlerle aynı orama girdiklerinde yapıları bozulur . daha sonraki proseslerde problemlere neden olurlar.

Proses basit gibi görünmesine rağmen hassas olan bazı faktörler göz önünde bulundurulmalıdır. Bu faktörlerden birisi suyun sertliği ile ilgilidir. Sert su kullanıldığı zaman yağ asidinin sodyum iyonu, sertlik veren iyon ile yer değiştirecektir. Bu durumda meydana gelen sert sabun suda çözünmez. Bu önemli bir problemdir.

Suyun sertliğini minimize etmekte, hidrofilleştirme etkinliğini arttırma amacıyla bir kompleks yapıcı kullanılmalıdır. Kullanılan kompleks yapıcı, alkali banyolardaki aktivitesi önünde bulundurularak seçilmelidir. Bu iyonlar ıslatıcıların yapısındaki reaktif gruplarla reaksiyona girme yeteneğine sahiptirler.reaksiyon gerçekleştiğinde hidrofilleştirme maddesi çöker. Bu tabaka su itici bir yüzey gibi davranarak suyun kumaşın içine girmesini engeller.

Hidrofilleştirme prosesi için ıslatıcı ilavesi yağları ve waksların emülsiye etmek, yağ lekelerini uzaklaştırmak ve uzaklaştırılmış maddeyi askıda tutmak için yapılır. Bu nedenle emülsiye etme gücü, disper etme gücü ıslatıcı için çok önemlidir. Islatıcınız iyi emülsiye edemiyorsa tam olarak safsızlıkları temizlemiyor diyebiliriz. Dispers etme gücü düşükse bu , emülsiye olmuş safsızlıkların flotte içinde askıda kalmadığı anlamına gelir.dolayısı ile safsızlıklar kumaş üzerine çöker.

Islatıcılar yüzey aktif maddelerin dengeli kompozisyonlarından oluşmuşlardır. Yüzey aktif maddelerin geneli köpürme eğilimindedir. Bu nedenle ıslatıcıların köpüğü ayarlanmalıdır. Köpük üzerinde istenmeyen safsızlıkları barındırır. Fazla miktardaki köpük veya sönmemiş , stabil durumdaki köpük kumaş üzerine film tabakası oluşturur. Bu safsızlıkların kumaş üzerinde geri döndüğü anlamına gelir.

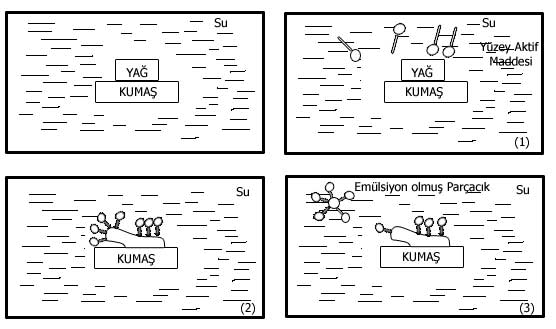

YÜZEY AKTİF MADDELER

Islatma maddeleri yüzey aktif maddelerin karışımıdır. Yüzey aktif maddeler çok küçük miktarda bile sıvı içinde çözünseler, o sıvının yüzey enerjisini değiştirler. Bu değişim genellikle yüzey geriliminin azalması şeklinde kendini gösterir. Tektstil terbiyesi bakımından bu durum çok önemlidir. Çünkü; tekstil terbiyesi genellikle tekstil malzemesinin sulu sistemle muamelesi ile yapılır. Eğer terbiye işlemlerinde kullanılan su veya boya çözeltisi yüzey aktif madde ihitiva ediyorsa bu su veya boya çözeltisinin yüzey gerilimi düşük olur ve tekstil malzemesinin sulu sistemle muamalesi kolaylaşır.

Bu maddelerin en önemli karakteristik özelliği uzun hidrokarbon zincirlerine ve polar gruplarına sahip olmalıdır. Uzun hidrokarbon zinciri molekülün hidrofob kısmını teşkil eder ve yüzey aktif özelliği sağlar. Polar grup ise molekülün hidrofil kısmını teşkil eder ve suda çözünmeyi sağlar.

Hidrofob kısım molekülün (__) elektrik yüklü grubunda bulunuyorsa anyonik (+) elektrik yüklü grubunda bulunursa katyonik madde adını alır. Hidrofob kısım hem anyonda hem katyonda bulunursa amfoter yüzey aktif madde oluşur. Suda çözünmesine rağmen (+) ve (-) yüklü gruplara ayrılmayan yüzey aktif maddelere noniyonik yüzey aktif maddeler denir.

Bir yüzey aktif madde su içine ilave edildiğinde, hidrofob kısım suyun dışında olacak şekilde oryante olur. Konsantrasyonu hafifçe arttırıldığında fazlası su fazında çözünmeye başlar. Yüzey aktif madde konsantrasyonu arttıkça tabaka veya küresel formda miseller oluşur. Ancak bu misellerin oluşumundan sonra yani kritik misel konsantrasyonuna ulaştıktan sonra etki başlar.

Yüzey aktif madde konsantrasyonu misel strüktürünün azalmasını önlemek için yeterli olmalıdır. Miseller birer yüzey aktif madde deposu gibi görev yapar. Çünkü yağların ihtiyacı olan yüzey aktif madde sürekli buradan karşılanacaktır. İşte bu kritik misel konsantrasyonunda belirlenen konsantrasyon “ kritik konsantrasyon” olarak bilinir. Kritik misel konsantrasyonunda yüzey aktif madde etkisi maksimumken, yüzey gerilimi ve moleküller arası gerilim minimumdur.

Kumaş üzerinde suda çözünmez yapıda bir yağ olduğunda kumaş / yağ / su ara yüzeyleri mevcuttur. (1) bir yüzey aktif madde ilave edildiğinde hidrofobik kısım yüzey boyunce oryante olur (2) Yağ tabakasına tamamen yanaşır. Hidrofilik kısım nedeniyle bunu suya çekmeye çalışır. (3) bunun sonucu olarak yağ kumaştan uzaklaşır ve su fazına geçer.

Yüzey aktif madde ve kostik arasında bir sinerjetik etki elde etmekte mümkündür. Yüzey aktif madde, kostik ve lif arasında ara yüzey gerilimini hızla azaltır.böylece kostik , yağlar ve wakslarla yakın ilişki içine girer.

Sodyumsilikat ve fosfatlar gibi diğer kimyasallar seslüloz metaryerlindeki lignin kütlesine diğer kimyasalların penatrasyonunu destekler. Bu tip penetranlar kullanıldığında normalden faha fazla kostik konsatrasyonu gereklidir.

Hidrofilleştirmeden sonra mamul önce sıcak su ile durulanmalıdır. soğuk su ile durulama sabunlaşmış kısımların oluşturduğu emulsiyonu bozar. Yüzey aktif maddelerden oluşan ıslatma maddelerinden hem iyi bir ıslatma özelliği, hem yıkama özelliği, hem iyi bir dispergatör özelliği beklenir.

Yüzey aktif maddenin yıkama kabiliyeti hidrofob karbon zincirinin uzunluğu kısalığı ile orantılıdır. Islatma kabiliyeti hidrofilpolar grupların moleküldeki yeri ile orantılıdır. Polar grupların cinsi fizikokimyasal etkinin cinsini değiştirir. Bu denenle ıslatıcı hazırlanırken terbiye işlemine en uygun fizikokimyasal etkiyi sağlayacak yapıda yüzey aktif madde kullanılması gerekir.

YÜZEY AKTİF MADDELERİN KİMYASAL YAPILARINA GÖRE SINIFLANDIRILMASI

Yüzey aktif maddeler kimyasal yapılarına , yani hidrofob grupların moleküldeki yerlerine göre anyonik, katyonik, noniyonik ve amforetik maddeler olmak üzere başlıca 4 sınıfa ayrılırlar.

1. Anyonik maddeler

a) Alkil aril sülfatlar

o Alkil benzen sülfonatlar

o Alkil naftalin sülfonatlar

b) Primer alkali sülfatlar

c) Sekonder alkali sülfatlar

d) Alkil sülfanatlar

e) Sülfone yağlar

f) Sabunlar

g) Mono yağ asitleri ester sülfatları

h) Yağ asidi ve aminosülfonatlar kondenzasyon bileşikleri

i) Sülfosüksinatlar

j) Yağ alkolleri ve nonilfenol poliglikol eter sülfatları

2. Katyonik Maddeler

3. Noniyonik Maddeler

a) Alkil poliglikol eterleri

b) Alkil fenol poliglikol eterler

c) Yağ asitleri poliglikol eterler

d) Yağ asitleri amidlerinin poliglikol eterleri

e) Yağ aminleri poliglikol eterleri

f) Yağ aminleri oksitler

4. Amfoter yüzey aktif maddeler

ISLATMA TESTLERİ

Hidrofilite Kontrolü

Metot 1: 1 litrelik bir behere 0.3g/lt den ıslatıcı çözeltisi hazırlanır 1 cm2 olarak ham kumaş parçaları kesilir. Kumaş parçaları aynı yükseklikten beher içerisine bırakılarak ıslanma ve batma süreleri ölçülür.

Metot 2: Bir petri kabına min. 2-3 cm olacak şekilde boya çözeltisi doldurulur. Genişliği 2.5 cm boyu 10-15 cm olan test numunesi hazırlanır. Test numunesini hazırlarken kullanılacak olan ham kumaş kasar reçetesine göre kasar işlemine tabi tutulur. Bu sırada test edilecek ıslatıcı 0,2 g /lt ‘den kullanılır. Hazırlanan test numunesi boya çözeltisi içerisine boyuna 1 cm olacak şekilde daldırılır. Kronometre çalıştırılır. 10 sn. içerisinde kaydedilen 1 cm lik yükseklik hidrofilitenin çok iyi olduğunu gösterir. Boyanın 1 cm yükselişi 10 sn’den fazla ise hidrofilite zayıftır.

Kostik Dayanımı Testi

250 ml’lik bir behere 1 g/lt den hazırlanan ıslatıcı çözeltisinden doldurulur. 2 g/lt den 48Be° NaOH çözeltisinden ilave edilir. 90C° ye ısıtılır. Kendi halinde soğumaya bırakılır. Hazırlanan çözeltide sıcak kostik muamelesinden sonra herhangi bir değişiklik olup olmadığı gözlenir. (Silikon ayrıma, çökme, bulutlanma) Bu test yapılırken çözelti oda sıcaklığına geldikten hemen sonra kontrolü yapılması gerekir. 2-3 saatlik bekleme yanlış sonuçlar verebilir.

1 g/tl den ıslatıcı çözeltisi hazırlanır. 3 g/lt 48 Be° kostik ilave edilir. Gözlenir. Bu testlerin sonunda ıslatıcınızın sıcak ve soğuk kostik dayanımını ölçmüş olursunuz.

Köpürme Testi

100 ml lik bir mezüre 0,5 g/lt ıslatıcı çözeltisinden 100 ml çizgisine kadar doldurulur. 30 sn boyunca hızla çalkalanır. Düz bir zemin üzerine bırakılarak köpük yüksekliği ölçülür. Köpüğün sönme süresi kaydedilir. Sönmemiş stabil köpük olup olmadığı , varsa bu köpüğün yüksekliği ölçülür.

Köpük her zaman için istenmeyen bir durumdur. Çünkü köpük üzerinde daha ileri aşamalarda sorun yaratabilecek materyaller barındırır.flottedeki köpük kumaş üzerinde ince bir film tabakası oluşturur. Kumaş üzerine yapışıp boyamada boyanın homojen nüfuzunu engeller. Yine aynı şekilde homojen hidrofiliteyi engeller.

Ölçtüğünüz köpük eğer 5-6 sn içerisinde sönüyorsa bu köpüğün yüksek olması önemsenmeyebilir. Ama 0,5 cm den daha yüksek miktarda sönmemiş stabil kalmış köpük sorun yaratabilir.

ÇOK YÜKLÜ KATYONLAR VE TEKSTİL ENDÜSTRİSİNDEKİ ZARARLARI

Tekstil endüstrisinde ; yıkama, kaynatma, kasar, boyama , sabunlama ve baskı gibi işlemlerde yaşanan problemlerin biride çok yüklü katyonlardır.

Bu iyonlar spesifik boyalarla kompleks oluşturabilir. Dispers ve kolloid sistemlerin tahribatına yol açabilir. Az çözünen tuzlarla çökelek yapabilirler. Bunun gibi bir çok madde daha sayılabilir. Sayılabilecek olan bu maddelerin , işletmelerimizde yaratabileceği sorunlar hiçe sayılamaz boyutlardadır. Adı geçen bu iyonlar ; Ca+2 Mg+2 Fe+2 Fe+3 Cu+2 Mn+2 ‘dir.

Ham pamuk külü yakılarak yapılan bir çok çalışmadan sonra 1 kg ham pamuktaki ortalama CaO miktarı 1,094 mg/kg , mnO miktarı 3.8mg/kg MgO miktarı 1,040 mg/kg Fe2 O3 miktarı 48 mg/kg, CuO miktaru 12 mg/kg olduğu tespit edilmiştir. Türkiye’de işletilen pamuk miktarı yılda yaklaşık 1.150.000 tondur. Buna göre bu miktardaki ham pamuğun ihtiva ettiği çok yüklü katyon miktarı toplam yaklaşık 2.3 tondur. Bu miktar işletmelerimize her yıl ham pamukla gelen ortalama miktardır.

İşletilen pamuk miktarına göre kullanılan sı miktarını 1 kg. pamuğun terbiyesi için 100 lt. olarak düşünürsek işletmelerimizde ortalama toplam 115.000.000 m3 su kullanıyoruz demektir. İşletme sularımızın ortalama sertliği 5 d° alman dersek şu sonuca varırız. Ca sertliğinin Mg sertliğine oranı 3,5/1,5 dan toplam su miktarının 3,5 tonu Ca sertliği, 1,5 tonu mg sertliğidir. Bu durumlarda işletme suyu tarafından tahminen 5 ton toprak alkali ve ağır metaller ortalama getirilmektedir.

Pamuktan Σ 2,3 ton

Sudan Σ 5 ton

Diğer sular X

Boyar maddeler Y

Makine tesisatları Z

Yardımcı Maddelerden T

————————————————–

Σ 7 – 10 ton arasındadır.

Bu rakamın yol açabileceği sorunlar görmezlikten gelinemez. Bu nedenle kompleks yapıcılar hemen her tekstil işletmesinde kullanılır.

TERBİYE İŞLEMLERİNDE KULLANILAN KOMPLEKS YAPICILAR

– Polifosfatlar

– Poliaminofosfatlar

– Polikarboksilatlar

– Polihidroksifosfanatlar

– Hidroksikarbosilatlar

– Alkanolaminler

– Polimer karbonasitlerinin tuzları

Terbiye işlemlerinde kullanılan bu maddelerden şu özellikler beklenir.

Toprak alkali ve ağır metal iyonlarını tutma ve bağlama, yani çökeltilerin önlenmesi veya tekrar çözülmesi

a) Çökeleklerin her türlü ortamda tekrar çözülmesi

b) Yüksek sıcaklıklarda

c) Yüksek alkali-asit konsantrasyonlarında

d) Oksidasyon ve redüsksiyon maddesi bulunan ortamlarda

e) Aşağı stöhimetrik ortamda

– Disper etme

– Kir taşıma ve yıkama gücünü yükseltici etki

– Peroksit stabilize etma yeteneği

– Boyar maddelerdeki metalin ayrılmaması

– Çevreye uyumlu olması

– İşletmede kolayca kullanılabilir olması

– Ekonomik olması

TEKSTİL TERBİYESİNDE KULLANILAN KOMPLEKS YAPICILARIN ÖZELLİKLERİ

POLİFOSFATLAR

Yalnız kondense edilmiş polifosfatların nötr ve hafif alkali ortamda toprak alkalileri bağlama gücü çok yüksektir. Zincir uzunluğuna bağlı olarak ağır metalleri bağlama kapasitesi yüksektir dispers etme kapasitesi, yıkama gücünü arttırıcı etkisi ve hidrolize karşı dayanıklılığı mükemmeldir. Peroksit stabilize etme yetenekleri yoktur.

POLİAMİNOKARBOKSİLATLAR

Kostikli ortamda toprak metallerini bağlama gücü, asitli ortamda ağır metalleri bağlama gücü çok yüksektir. Hidrolize karşı dayanıklıdır. Dispers etme yeteneği, yıkama gücünü artıcı etkisi ve peroksit stabilizasyonu yoktur.

POLİAKRİLATLAR

Kostikli ortamda toprak alkalilerini bağlama kapasitesi çok iyidir. Dispers etme kapasitesi ve yıkama gücünü arttırıcı etkisi mükemmeldir. Hidrolize karşı dayanıklıdır. Peroksit stabilizasyonunda çok iyidir. Hidroze karşı dayanıklıdır.

POLİAKRİLATLAR

Toprak alkalilerini ve ağır metalleri bağlama kapasitesi çok yüksektir. Dispers etme yeteneği vardır. yıkama gücünü arttırıcı etkisi yoktur. bazı tipleri peroksit stabilizasyonunda çok iyidir. Hidroze karşı dayanıklıdır.

İyon tutucunuzu seçerken Fe+3 ve Ca+2 bağlama gücünden yaralanabilirsiniz DENQUEST FT 1 gr su için ortalama 100 mg Ca+2 , 600 mg Fe+3 bağlar. DENSTAB TR 1 gr su için ortalama 600 mg Fe+3 bağlar.

Fe+3 BAĞLAMA ÖZELLİĞİ TAYİNİ

1- 1 ml kompleks yapıcı maddeyi 100 cc. Saf suda çöz.

2- Büretlerden bir tanesine seyreltik NaOH (38° BeNaOH) çözeltisi, diğerine ise FeCI3, 6H2O çözeltisi koy.

3- Seyreltik NaOH çözeltisi ile pH max= 11’e ayarlı

4- Bu pH değerinde brütten pH min= 10 oluncaya kadar FeCI3, 6H2O ilave et

5- Tekrar NaOH çözeltisi pH max= 11’e ayarla

6- Tekrar pH min= 10 oluncaya kadar FeCI3, 6H2O ilave et

7- Bu işlemi kalıcı bulanıklık oluncaya kadar devam ettir.

8- Büretten FeCI3, 6H2O sarfiyatını oku

HESAPLAMA

0,25M. FeCI36H2O çözeltisinin hazırlanması:

FeCI36H2O = 56+3(35.5)+6x((18)

= 270,5 gr/mol.

M= m/A m=270,5 x 0,25 =67,62 gr.

0,25M FeCI36H2O = 67,62 gr / lt

Ca+2 BAĞLAMA ÖZELLİĞİ TAYİNİ

1. 1 ml. İyon tutucuyu 100 cc saf suda çöz

2. büretlerden bir tanesine 1 N. NaOH, diğerine 0,25 mol. Ca(CH3COO)2 çözeltisi koy

3. Hazırlanan 1 ml/ 100 cc çözeltiyi 250 cc lik behere koyduktan sonra 10 cc %2 lik Na2CO3 çözeltisi ilave et

4. 1 N. NaOH çözeltisi ile pHmax =11’e ayarla

5. Bu pH değerinde diğer büretten ile pHmin =10 oluncaya kadar Ca(CH3COO)2 ilave et

6. bu işlemi açık, kalıcı bulunıklık oluncaya kadar devam ettir.

7. Büretten Ca(CH3COO)2 sarfiyatını oku

HESAPLAMA

X=10gr.Ca+2 /lt=10mg. Ca+2 /cc

HİDROJEN PEROKSİT KONTROLÜ

Her yıl dünyada kullanılan hidrojen peroksit miktarının %20–30 u sadece tekstil endüstrisinde kullanılmaktadır.

Tekstil endüstrisinde hidrojen peroksit tüketilen en önemli proses pamuğun ağartılmasıdır. Hidrojen peroksitin ağartma prosesi alkali çözeltilerde gerçekleşmektedir. Ağartma etkinliğine sahip olan hidrojen peroksit anyonu elde etmek için en az 11,6 pH değerine ihtiyaç vardır. Bunun nedeni hidrojen peroksitin zayıf bir asit olmasıdır. Endüstride en yaygın ağartma prosesleri12,5’dan daha yüksek pH değerlerinde gerçekleşir. Bu da hidrojen peroksitin yaklaşık %90 ının deprotonize olduğu ve aktif oksijene doğru reaksiyona girebileceği anlamına gelir. Okside olabilen renk verici pigmentlerin tamamının okside olması nedeniyle yetersiz ağartma efektlerine neden olur. Optimal değerde, ağartma özellikleri iyidir ve aktif oksijenin çok yüksek konsantrasyonlardaki değeri, tekstil materyalinin kendisine etki eder. Bozulmaya neden olur ve tekstil ürününün kalitesini düşürür. Buradan tekstil yapısını bozmaksızın yüksek beyazlık derecesi elde etmek için, aktif oksijen konsantrasyonu hidrojen peroksit konsantrasyonu ile eşit olduğundan, hidrojen peroksit konsantrasyonu, proses esnasında tekstil mamulü tarafından proses filottesinin alımı, metal iyonlar ve metal yüzeyler varlığından hidrojen peroksitin katalitik parçalanması ve ağartma reaksiyonundaki tüketim nedeni ile oldukça değişir.

Hidrojenperoksit Stabilizasyonu

Hidrojen peroksit solüsyonları, maksimum ağartma güçlerine pH11–11,5 ve 130°C’de ulaşırlar. Yüksek pH ve yüksek sıcaklık H2O2 dekompozisyonuna ve ağır metal iyonları tarafından kuvvetle katalizlenen lif degradasyonuna neden olur. Peroksit banyoları için geliştirilen stabilizatörler bu etkileri önler. Optimum H2O2 ağartması sadece doğru dengede H2O2 alkali ve stabilizatör içeriğinin, proses zamanı ve farklı tesislerin karakteristik sıcaklıklarının uyumu ile sağlanır. İdeal bir peroksit tüketim eğrisi şekilde görüldüğü gibi A’ yı izlemelidir.

İdeal kullanım (A) optimum alkali ve stabilizatör kullanımı ile sağlanır. Aşırı alkali ve yetersiz stabilizatör kullanımında eğri B’ye benzer bir profile neden olur. Aşırı stabilizasyon veya düşük alkali eğri C ile gösterilen sonuçları verir.

Stabilizatörler kısmen bir tampon etkisi sağlayacak şekilde davranırlar. Bu pH ‘ın çok fazla yükselmemesini sağlar. Diğer etkileri ise ağır metallerle özelliklede Fe, Cu, Cr, Mn, ve bunların tuzları ile kompleks yapabilme yeteneğine dayanır. (Denstab TR 1 gr su için ortalama 600 mg. Fe+3 bağlar.)

H2O2 AKTİF MADDE TAYİNİ

a) İçinde 5 ml saf su bulunan behere 1-1,5 gr arası numune tartılır.

b) Numune %6 lık veya %30 luk ise 200 ml lik ölçülü balona %50 lik ise 250 ml lik ölçülü balona aktarılır ve işaret çizgisine kadar saf su ile seyreltilir.

c) Bu çözeltinin 20 ml si 200 ml lik erlene aktarılır. 20 ml %6 (v/v) lık H2O2 ilave edilir.0,1 NkmnO4 ilave edilir.

d) Dönüm noktasına yaklaşıldığında çözelti yaklaşık 70°C e kadar ısıtılır ve titrasyon işlemi açık pembe rengindeki dönüm noktası 30 sn. kalıcı olana kadar sürdürülür.

HESAPLAMA

Madde %6 veya %30 luk ise;

% peroksit = 17xVxN)/M

Madde %50 lik ise;

% peroksit= (21,25xVxN)/M

V: 0,1 N KmnO4 sarfiyatı

N: KmnO4 ün normalitesi

M: Deney numunesinin ağırlığı (gr.)

YUMUŞATMA

Selüloz yapısında doğal olaral yağ, waks,pektin ve benzeri gibi maddeleri barındırır terbiye işlemlerine bu maddelerin ham kumaş üzerinden uzaklaştırılmasıyla başlanır. Terbiye işlemlerinin en son aşaması yumuşatıcı ile muameledir. Kabaca bu işleme ham pamuk üzerinde doğal olarak varolan maddelerin kumaşa tekrar kaplanması diyebiliriz.

Yumuşatıcı maddeler tekstil terbiyesinde büyük öneme sahiptirler. Pratik olarak hiçbir tekstil mamulü terbiyedeki son işlemde yumuşatıcı madde ile işlem görmeden üretilmektedir. Kumaşa yumuşatıcı madde aktarmanın nedenleri; gerek o kumaşın işleme özelliklerinin iyileştirilmesi, gerekse kullanımında istenen bir tutumla kullanım özelliklerinin geliştirilmesidir. Akıcı, yumuşak bir mamül tutumu tekstil mamüllerinin satışında en belirleyici kriterdir.

– Yumuşatıcılar tekstil mamulüne istenilen tutum özelliklerini kazandırırlar.

– Kumaşın teknolojik özelliklerine olumlu yönde etki edelerler. Örneğin antistatik, hidrofil özellikleri, elastikiyeti, dikilebilirliği, sürtme dayanımı v.b. gib

– Yine sentetik lifler için belli derecede doğal bir tutum ve diğer giyim konforu ile ilgili olumlu etkiler sağlamaktadır.

– Yumuşatıcı maddeler proses yardımcısı olarak da görev yaparlar.

Yüksek Pazar isteklerinin karşılanması için bu maddelerin gelişmiş, oturmuş bir yapıya sahip olmaları gerekmektedir.

YUMUŞATICILARDAN BEKLENEN ÖZELLİKLER

– Kolay kullanıma sahip olması, stabil olarak seyreltilebilir özelliklere sahip olması

– Kimyasal maddelerle iyi uyuşma ve kombine edilebilme yeteneğine sahip olması

– Sıcaklığa karşı dayanıklı olması, su buharı ile uçucu özelliği olmaması

– Belli tipleri için sararma etkisi yapmaması

– Boya haslıkları düşürücü veya renk fonu değişimine neden olmayan özelliklere sahip olması

– Çevre kirliliği açısından biyolojik olarak kolay parçalanabilir olması.

Yumuşatıcılardan beklenen tüm bu isteklerin tek bir ürün veya iki ürün tarafından karşılanması beklenemez. Bu nedenle kullanımda bir orta yolun bulunması, mamul için kullanım amacına uygun optimum maddenin seçilmesi gerekmektedir. Bu nedenle tekstil yumuşatıcı maddelerinde çok büyük bir palet söz konusudur.

Yumuşatıcıların hazırlanmasında kullanılabilecek maddeler:

– Bitkisel ve hayvansal yağlar

– Aminler ve poliaminler

– Yağlar ve yağ asitleri

– Alkol – gliserin stearatları

– Yüzey aktif bir takım malzemeler

– Polieliten emülsiyonları

– Waks maddeleri ve aditif malzemeler

Tekstil yumuşatıcıları iyonitelerine göre sınıflandırılmaktadır. Bazı istisnalar hariç hemen hepsi yağ asidi kondenzasyon bileşikleridir.

İyonitesine göre yumuşatıcı maddelerin sınıflandırılması:

İyonikAktivitesi Elektrik Yüklenmesi

——————————————————————————————————————–

Noniyonik Yük yok

Hafif Katyonik (pseudo katyonik) Asidik pH bölgesinde hafif pozitif

Kayonaktif Asidik pH bölgesinde hafif pozitif

Kuatarner pH bağlı olmaksızın pozitif ph

Değerine bağlı olarak hafif negatiften

Pozitife kadar

Anyonaktif Negatif

Liflerin ve Yumuşatıcı maddelerin yüklenmeleri:

Lif Elektrik Yükü Yumuşatıcıda Tercih edilen

———————————————————————————————————————

Pamuk Negatif Katyonik

Yün (Nötr) Hafif negatif Katyonik

Yün (Asidik) Hafif Pozitif Anyonik

PA (Nötr) Hafif negatif Katyonik

PA (Asidik) Hafif Pozitif Anyonik

PAN Negatif Katyonik

PES ————— ———–

PP ————— ———–

PRATİKTE TEKSTİL YUMUŞATICILARININ KULLANIMI

NONİYONİK YUMUŞATICILAR

Noniyonik yumuşatıcılar herhangi bir elektrik yüküne sahip değildirler. Bu nedenle etkili bir substantiflikleri de yoktur. Noniyonik yumuşatıcılar üniversal kombinasyon olanaklarına sahiptirler. Temparatür dayanıklıkları iyi, pratik olarak sararma yapmazlar. Bu nedenler noniyonik yumuşatıcılar optik ağartıcı ile birlikte yüksek beyazlıkta mamüller için önerilmektedirler. Yumuşatıcı etkileri orta düzeydedir.

KATYONİK YUMUŞATICILAR

Katyonik yumuşatıcılar en iyi etkiye sahip olan maddelerdir. Hemen her tür life karşı afiniteleri vardır. Problemli tarafları anyoaktif yardımcı maddelerle kombine edilememeleridir. Boyalı tüm tekstil mamüllerinde kullanılır.

AMFOTER YUMUŞATICILAR

Sınırlı kullanım olanakları için üretilen özel yumuşatıcılardır. Yumuşatıcı etkileri orta düzeydedir. Asıl kullanım alanları hijyen ve havlu mamülleridir.

ANYONİK YUMUŞATICILAR

Anyonik yumuşatıcılar tutum ve etkilerinin fazla olmaması sustanstifiklerinin az oluşu nedeni ile gittikçe kullanım alanları azalmaktadır. Fakat bazı sahalarda önemini korumaktadırlar. Örneğin, sanforda kullanımı durumunda yeniden ıslanabilirlik değer iyileşmektedir.

ÖZEL YUMUŞATICILAR

A) Pseudokatyonik Yumuşatıcılar

Noniyonik ve katyonik ürünler arasında bir yere sahiptirler. Yüksek alınma özellikleri ile katyonikler kadar iyi yumuşatıcı etkileri vardır. Beyaz mallarda kullanılabilirler. Ancak yinede çok yüksek temparatürlerde kurutma, kondezyon veya termofikse işlemi olmadığı durumlarda kullanılmamalıdır.

B) Silikon Mikroemülsiyon

Tekstil yumuşatıcıları içerisinde mikrofonksiyonel silikon bileşikleri büyük öneme sahiptirler. Bunların kumaşa kazandırmış oldukları üst düzey kayganlığı ve yumuşatma etkilerini, diğer ürünlerle elde etmek mümkün değildir. Hassas uyarlanan emülsiyon reçeteleri ile aminofonksiyonel silikonların mikro veya yarı mikro emülsiyonları elde edilebilmektedir.düşük molekül büyüklükleri sayesinde lif içine kadar nüfuz edebilmekte ve son derece bir madde dağılımı ortaya çıkmaktadır.böyleye kumaşa mükemmel bir iç yumuşaklığı ve etkili bir yüzey kayganlığı kazandırmaktadır. Bu etki elde edilirken kumaşta yağımsı özelliklerini iyileştirmekte ve sıçrama elastikiyetini arttırmakta, dikiş özelliklerini optimize etmektedir.

C) Çok fonksiyonlu yumuşatıcılar

Bugün modern yumuşatıcı maddelerden istenenler, onların daha çok fonksiyonlu olması doğrultusundadır. Çok fonksiyonlu yumuşatıcılarda, yumuşatma etkisi yanında başka terbiye etkilerininde kazandırılması amaçtır. Örneğin; hidrofillilik , dikiş kolaylığı, sntistatik etki, üst yüzey kayganlığı ve kesme stabilitesi v.b. gibi etkiler söz konusudur. Bunun için klasik yağ asidi amin kondenzasyon bileşiklerinin yanında farklı katkı maddeleride kullanılır. Hidrofillik bazı durumlardamutlaka olması gereken bir özellik olabilir. Fakat hem yumuşak hem de hidrofillik beklerken molekül yapısı ve kullanım tekniği özellikleri arasındaki aşağıdaki korelasyon unutulmamalıdır.

KUMAŞ ÜZERİNDE HİDROFİLİTE KONTROLÜ

Metot 1: Numune kumaş üzerine boya çözeltisi ve demineralize su damlatılarak penetrasyon süresi gözlenir. Hidrofilite yeterli ise boya solüsyonu yayılma süresi 1-2 sn. ile sınırlıdır. Yayılma kumaş yüzeyinin değişik yerlerinde aynı efekti teşkil etmeli ve tam dairesel şekil almalıdır. Kumaş üzerinde değişik yerlerde aynı efekt gözlenemiyor ve boya solüsyonu tam dairesel şekil almıyorsa hidrofilite homojen değildir.

Metot 2: Boya çözeltisi petri kabına minimum 2-3 cm. olacak şekilde doldurulur. Genişliği 2.5 cm boyu 10-15 cm olan test numunesi hazırlanır. Numune kumaş boya çözeltisi içerisine yaklaşık boyuna 1 cm olacak şekilde daldırırılır. Kronometre çalıştırılır 10 sn. içerisinde kaydedilen 1 cm lik yükseklik hidrofilitenin çok iyi olduğunu gösterir. Boyanın 1 cm yükselişi 10 sn. den fazla ise hidrofilite zayıftır.

YUMUŞATMA TESTİ

Metot: Deney için denenecek yumuşatma maddesisin 1-4 g/lt yumuşak su ile çözeltisi hazırlanır. Asetik asit ile pH 5-6 olacak şekilde ayarlanır. Yumuşatılması istenen numuneden 10 gr ağırlığındaki bir parça 40-50°C de 20 dk çözelti içerisinde konarak bekletilir. Daha sonra kumaş yıkanmadan sıkılarak etüvde 80-90°C de kurutulur

Gözlem: İşlem sırasında çözeltide herhangi bir çökme, ayrılma olup olmadığı gözlenir. İşlem görmüş numune işlem görmemiş kısmı ile karşılaştırılır. (yumuşaklık, tuşe, renk değiştirme, sararma)

DİĞER TEST METOTLARI

ANYONİK / KATYONİK / NONİYONİK YAPI TAYİNİ

1 g. Numune beherde 100 ml saf su ile tamamlanır. HCL ile ph3-4 arasında ayarlanır. 30 ml deney tüpüne alınır. Üzerine 2 ml kloroform 0,5 ml metilen mavisi eklenir. Alt fazın maviliği üsttekinden fazla ise anyoniktir.

1 g numune 100 ml saf su ile tmamlanır. KOH ile pH 9-10 arasına ayarlanır. 3 ml si bir tüpe alınıp boyanır. Üzerine 2 ml kloroform, 0,5 ml bromfenol mavisi eklenir. Alt fazda oluşacak bir mavilik katyonikliği gösterir.

1 g. Numune 100 ml ye tamamlanır. Üzerine 0,5 ml fosfomolibdik asit eklenir. Çökme veya bulanma noniyonikliği gösterir.

ALKALİNİTE TAYİNİ

Alkalinite, malzemenin içerisindeki toplam alkali miktarının Na2 O veya Na2CO2 gibi baz cinsinden ayırır. Kuvvetli bir asitle fenolfatlyn indikatörü yardımı ile titre edilebilen alkali miktarı aktif alkaliniteyi kuvvetli bir asitle metiloranj indikatörü yardımı ile titre edilebilen alkali miktarı toplam alkaliniteyi verir. Aktif ve toplam alkalinite arasındaki fark inaktif alkaliniteyi verir.

2 g. Numune 50 ml su ile çözüldükten sonra 200 ml lik bir balonjojeye alınır. Balonjoje hacmine tamamlanır ve hacmine karıştırılır. Hazırlanan çözeltiden 25 ml. Bir erlene alınarak önce fenolftalyn indikatörü ile sonrada metiloranj indikatörü ile 0,1 normal HCL kullanılarak titrasyon yapılır. Sarfiyatlar kaydedilir.

FS: Fenolftalyn sarfiyatı

MS: Metiloranj sarfiyatı

Alkalinite = (S x N x F x 20) /t

Alkalinite =(% Na2O)=(S x N x F x 42,4) / t

Alkalinite =(% Na2O)=(S x N x F x 24,8) /t

Alkalinite =(% NaOH)=(S x N x F x 32) /t

Alkalinite =(% KOH)= (S x N x F x 44,8) /t

S= HCL sarfiyatı (ml) aktif alkalinite için FS, total alkalinite için MS kullanılır.

N= HCL normalitesi

F= HCL faktörü

T= tartım (g)

ETÜVDE NEM TAYİNİ

Bir malzemenin içerisindeki su miktarını tespit etmektedir.

– Isıya dayanıklı bir kap içerisine 5±0,5 gr koy , tart MI

– Etüvde 103°C de 3 saat tut ve tart

– Tekrar etüve koy ve 1 saat daha tut ve tart M3

– İki tartım arasındaki fark 5 mg’dan az olmalı. Fazla ise yeniden etüve koy ve bir saat tut. Fark 5 mg dan daha az oluncaya kadar devam et.

– Aşağıdaki formülden nem miktarını hesapla

%nem = (M1-M3) / 5 x 100

KATI MADDE TAYİNİ

Biri malzemenin suyu uçurulduktan sonra kalan net miktarıdır.

– Isıya dayanıklı bir kap içerisine 5±0,5 gr koy , tart MI

– Etüvde 103°C de 3 saat kurut ve tart

– Tekrar etüve koy ve 1 saat daha tut ve tart M3

– İki tartım arasındaki fark 5 mg’dan daha az olmalı. Fazla ise yeniden etüve koy ve bir saat tut. Fark 5 mg dan daha az oluncaya kadar devam et.

– Aşağıdaki formülden katı madde miktarını hesapla.

%KATI MADDE =100 – (M1-M3) / 5 x 100

KUMAŞ ÜZERİNDE DEMİR TAYİNİ

Kuru kumaş üzerine 4-5 damla hidroklorik asit çözeltisi damlatılır. Yavaşça dağıtılır. Reaksiyonun gerçekleşebilmesi için 3 dk beklenir. Aynı bölgeye potasyum rodonür çözeltisinden 3 damla damlatılarak renk değişimi gözlenir. Eğer görünüşte değişiklik olmazsa kumaş üzerinde demir yoktur. Kırmızı noktalar olursa metalik demir vardır. Yüzeysel bir kırmızılık oluşursa iyonik yapıda demir vardır.

SODA YÜZDE TAYİNİ

4,4 gr. Numune bir erlene tartılır. 100 ml saf su ilave edilir. 3-4 damla metiloranj damlatılır 1 N HCL ile titre edilir.

%NaHCO3 = 2,709 x % Na2O

%Na2CO3 = 1,709 x % Na2O

—————————-

%Na2o = V x N x 0,03 x 100

M

V= 1 N HCL sarfiyatı (ml)

N= HCL normalitesi

M=numune miktarı (gr)

SODYUM HİDROKSİT YÜZDE TAYİNİ

2 gr numune 200 ml saf su ile çözülür. 20 ml si alınıp 100 ml e seyreltilir. Fenolftalyn indikatöründen 3-5 damla damlatılır. 0,1 N HCL ile titre edilir. ( Titrasyondan sonra erlen boşaltılmaz)

% NaOH = S x 4 / M

%KOH = S x 5.6 / M

Karbonat tayini: yukarıdaki titrasyondan sonra erlene 3-5 damla metiloranj damlatılır. Tekrar 0.1 N HCI ile titre edilir. Renk değişimi olduğundan reaksiyon bitirilerek sarfiyat kaydedilir.

X = İlk Sarfiyat

Y = İkinci Sarfiyat

Z= X/Y

Z= 0 ise HCO3 = Y (ml)

Z <0,5 ise HCO3=(1-z-Z) x Y (ml)

CO3 = 2x Z x Y (ml)

Z = 0,5 ise CO3 = Y (ml)

Z>0,5 ise CO3 = 2 x (1-Z) x Y (ml)

OH = (2 x Z – 1) x Y (ml)

Z = 1 ise OH = y (ml)

ASETİK ASİT YÜZDE TAYİNİ

200 ml lik bir balonjojeye 3 gr. Numune tartılır ve saf su ile çizgisine kadar tamamlanır. Hazırlanan bu çözeltiden 20 ml. Bir erlene alınarak 3-4 damla fenolftalyn indikatörü damlatılarak 0,1 N H2SO4 ile titre edilir.

%asetik asit = S x F x 6 / T

S = 0,1 N H2SO4

F = H2SO4 faktörü

T = Numune faktörü (gr)

Asetik asit yüzdesinin değeri min. %70 olmalıdır.

SÜLFAT TAYİNİ

Bir deney tüpüne 5 ml. Numune alınır. Üzerine 1 ml. %1 lik BaCI2 çözeltisi ilave edilir. Beyaz renkli çökelti veya bulantı SO4 iyonu varlığını gösterir. Sülfat arayacağınız malzeme toz ise çözeltisi hazırlanıp aynı işlemler uygulanır.